近期,由金川集团选矿厂、信息与自动化工程公司共同改造的三选矿车间碎矿系统无人值守改造项目完工。该系统的成功投运初步实现无人化值守,彻底改变选矿破碎系统几十年来的传统作业方式,有效改善生产系统的运输能力,大大减少现场作业人员的数量,降低了现场作业人员的安全风险,提升了碎矿的安全管控水平,改善了作业人员的工作环境,增强了选矿生产自动化、智能化应用能力,在减员增效、成本控制、安全管理等方面具有显著作用。

一、对碎矿控制系统进行整体升级改造,把运行近20年之久的自控系统从软、硬件进行全面优化升级。增加了控制系统的软件编程、系统控制和操作能力。提高了关键设备的自动化控制水平,降低了控制系统故障率,减少了控制系统对生产工艺的影响,减少了人员劳动强度、维护力度,节省了劳动力成本。二、使用全新的以太网结构替换原DH+网络结构。原DH+通讯是比较简单落后的通讯网络方法,处理故障的时间长、难度大。新替换的以太网采用的是单一网络结构,通讯设备简单直观,能更多地提供网络通讯路径,承受更重的生产工作压力。同时通过新控制系统功能的利用,对现场的设备实时进行数据监测和记录,使巡检人员及时发现设备隐患,提高了生产设备安全性。

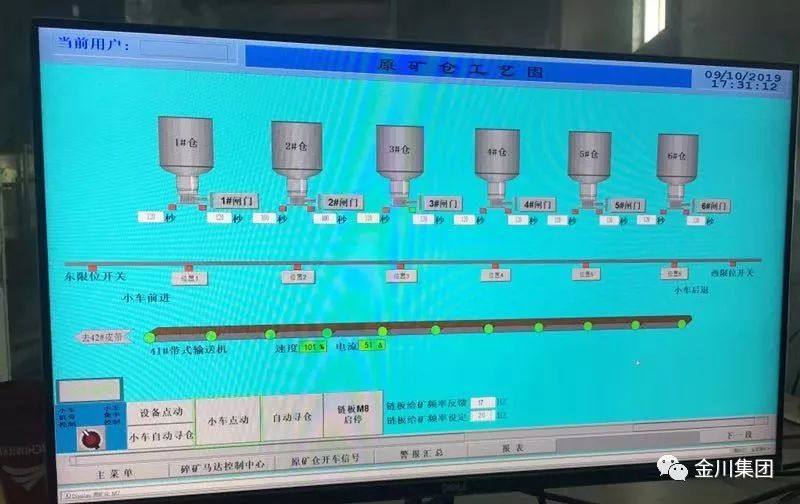

三、对现场输送皮带、破碎机、电磁铁等设备加装电流互感器,通过对设备电流变化的监测,能够精确的判断出设备的运行情况,提高了设备操作的可靠性、安全性;同时对所有检测数据进行统一优化,把每一个检测数据分为三个区域(安全区、警告区、报警区),为工艺生产提供准确可靠的数据分析支持。 四、结合工艺现场情况,对选矿厂碎矿工序视频监控系统进行升级,特别是重点设备、“非进入区”的监控,达到“全覆盖”和“无死角”。对视频监控系统进行多功能开发应用,增加红区管控、区域报警、跨界报警、语音提示、布控球监控、安全帽识别等,提高了人员及设备的安全性。五、41#皮带小车自动给料升级改造。改造后皮带小车无需岗位工现场进行监视、操作,小车能够根据设定自动运行下料,大大提高了设备的工作效率和减少恶劣环境对人员造成的身体伤害,同时有效缓解人员不足的问题。